Výroba aut je dnes opravdu sofistikovaná. Každá chvilka musí být využita beze zbytku a všichni mají přesně danou práci. I proto je pak možné, aby z výrobního pásu sjelo jedno auto třeba každou minutu. To jsme si před pár dny prohlédli v rumunské továrně značky Ford.

Exportér číslo 2

Ford platí v Rumunsku za druhého největšího exportéra, tím prvním je, jak možná tušíte, jiný výrobce automobilů – domácí značka Dacia. Tyto dvě továrny přitom dělí jen 118 kilometrů. Zatímco Ford má továrnu v Craiově, tak Dacia ve městě Pitești. V obou případech je ale tempo výroby působivé. Dacia před pár dny oslavila 7 milionů vyrobených aut.

Ford si ale na rumunském trhu obecně nevede špatně. Pokud jde o prodeje užitkových vozů, pak byl v roce 2021 v Rumunsku jedničkou. Zaznamenal tržní podíl 19,7 %, což oproti roku 2020 představuje 21% nárůst. Nejlépe si v prodejích vedly modely Ranger a Transit.

Dlouhá historie

Továrna v Craiově má dlouhou historii a s Fordem je spojena jen posledních 13 let. Postavena byla totiž už v roce 1976 v rámci partnerství tehdejší rumunské vlády (ta držela podíl 64 %) s automobilkou Citroën (podíl 36 %). Vyráběly se zde modely Oltcit Club a Citroën Axel. Partnerství vydrželo až do roku 1991, kdy z něj francouzský výrobce vystoupil. O tři roky později získalo továrnu od rumunské vlády korejské Daewoo, které tu vyrábělo modely Tico, Cielo a Espero. V roce 1997 se k nim přidaly také modely Nubira a Matiz.

S automobilkou Ford je továrna spjata od roku 2008 a od té doby tu investuje a rozšiřuje výrobu. Celkové investice do tamějších výrobních provozů se v současnosti blíží už dvěma miliardám amerických dolarů. I nyní se stavějí další budovy pro výrobu nových modelů, protože na rok 2023 je plánována výroba nového lehkého užitkového vozu, včetně jeho plně elektrické verze, která by měla mít premiéru v roce 2024. Bude se jednat o první zcela elektrický sériový vůz Ford vyráběný v Rumunsku.

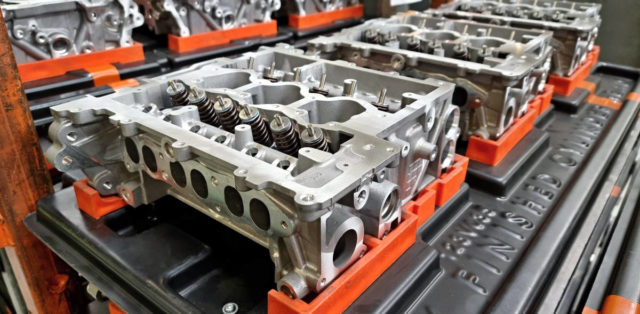

Samotná výroba byla zahájena v září 2009 modelem Transit Connect. O tři roky později následoval start výroby motoru 1,0 litru EcoBoost a zároveň Fordu B-MAX. V roce 2017 přišla výroba modelu EcoSport, který se tu vyrábí dodnes, a v roce 2019 jej doplnila Puma. Oba dva tyto modely běží na stejné lince, přičemž Puma opravdu velmi výrazně převažuje, EcoSport jsme během naší návštěvy nepotkali ani jeden.

Lidi i spousta robotů

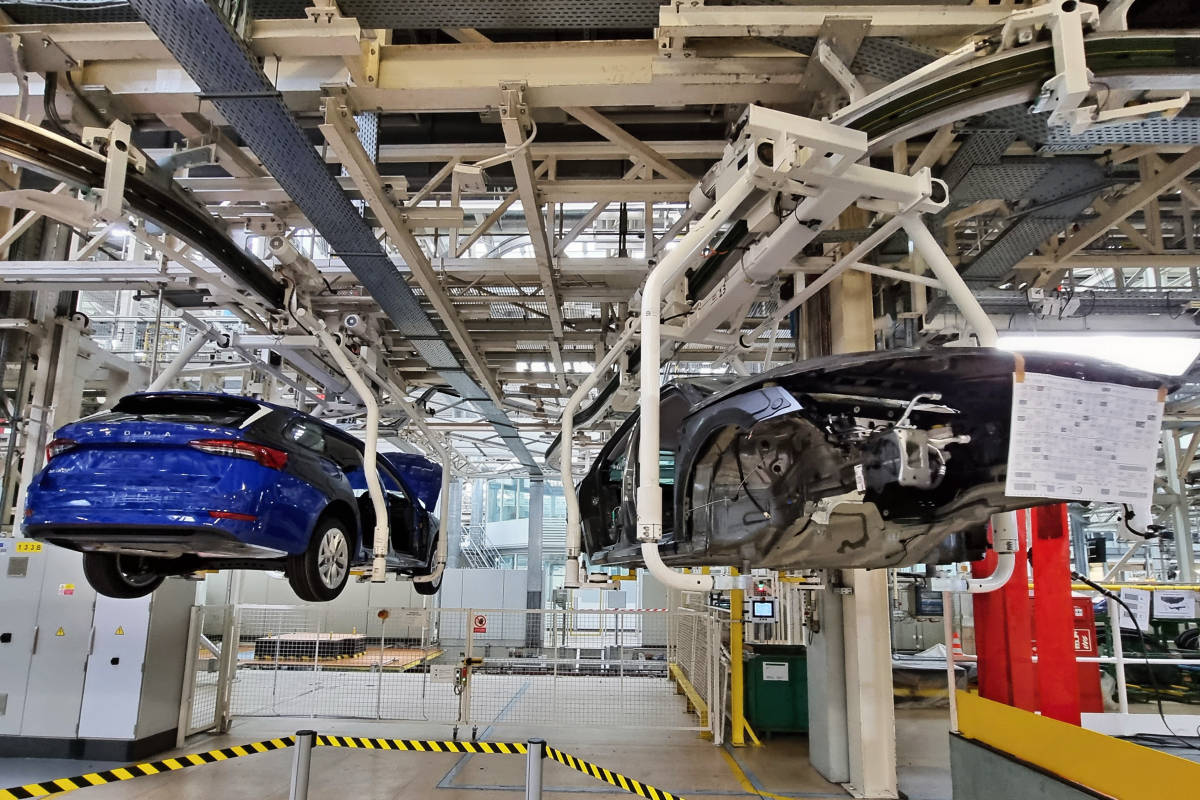

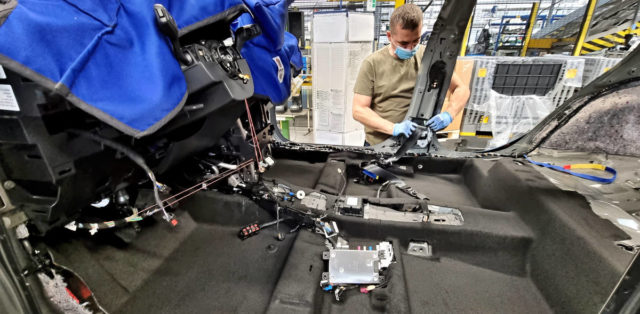

Jde o velmi moderní výrobu, kombinující lidskou sílu, ale i roboty. Zejména v posledních letech proběhla v Craiově významná modernizace provozu výroby vozidel. Bylo instalováno více než 600 robotů, kteří se objevili hlavně v karosárnách, lisovnách, lakovnách, čalounictví a v podvozkových dílnách.

I tak tu ale v nepřetržitém provozu pracuje na 6 tisíc zaměstnanců, kteří se střídají ve třech směnách. Jen za poslední tři roky jich kvůli startu výroby modelu Puma přibral Ford 3400. Zajímavé je, že složení je genderově poměrně vyrovnané. Mužů je 54%, žen 46 %.

Produkce automobilů od roku 2017 roste a výrazněji se na tom nepodepsal ani koronavirus. V roce 2019 sice výroba aut meziročně klesla, ale jen o 5 tisíc kusů (ze 145 tisíc ve 2018 na 140 tisíc). V případě motorů je situace jiná, ta byla v roce 2019 dokonce na vrcholu (280 tisíc motorů) a od té doby klesá (rok 2021: 240 tisíc motorů). I díky takovým číslům vyjede z továrny jedno auto každých 67 sekund (více než 1000 aut denně) a kompletní motor vznikne každých 47 sekund (přes 1400 denně).

Vyzkoušíme si to

Ford nás vzal do továrny v běžném provozu, abychom nasáli atmosféru a prohlédli si, jak to běžně vypadá. Každý pracovník má přesně a jasně stanovený úkol, kterému se musí věnovat. Má k tomu potřebné nářadí, prostředky, ale také často ergonomicky přizpůsobené pracoviště. Ačkoliv je tempo výroby na počet aut vysoké, zaměstnanci nemusejí kmitat bez přestání, přesto si jen tak neodpočinou, nedojdou na záchod anebo se nenají. I tak je ovšem na pracovištích viditelná pohoda a dobrá nálada.

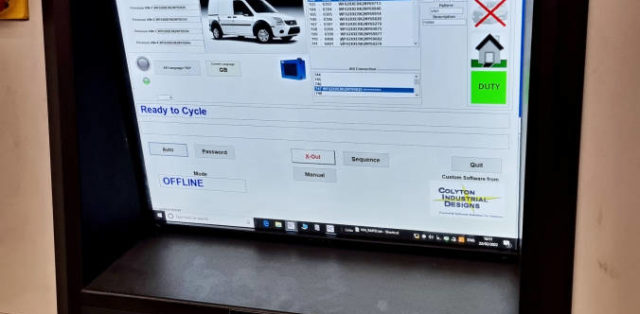

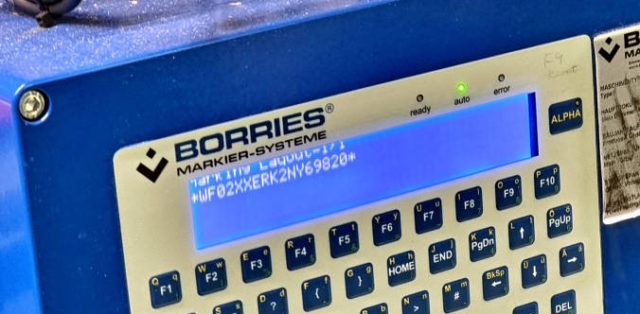

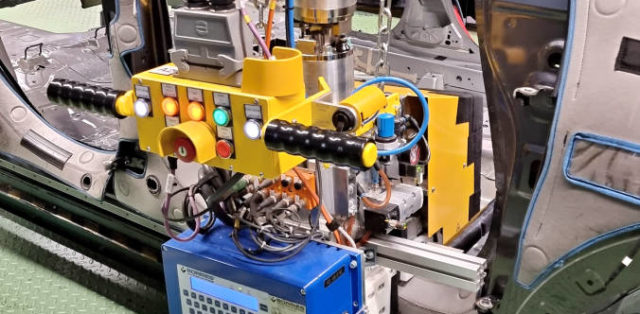

V rámci exkurze jsme si mohli vyzkoušet, jaké je nové auto montovat. Jednotliví šéfové linek si pro nás samozřejmě vybrali jednoduché činnosti, kterými bychom jim neměli zastavit linku. Tím úplně prvním bylo vyražení VIN, které je v případě Fordu Puma vpravo vpředu pod sedadlem spolujezdce. Ražení funguje prakticky samo, z databáze si přístroj načte VIN, sám si připraví raznice a na člověku je pouze to, aby stroj, která visí ze stropu, vzal, přichytil na správné místo na autě a nakonec jen stiskl tlačítko. O nic ostatní se už starat nemusí. Nakonec musí opět stroj jen odjistit a odsunout pryč.

Druhým stanovištěm – a to bylo zajímavější – byla montáž vnitřního krytu na zadní dveře. Postup byl jednoduchý. Nasadit kryt, nacvakat konektory s elektrikou a elektronikou dveří a pak elektrickým šroubovákem zašroubovat 10 plastových matek. Teoreticky není možné to zkazit, protože o tom, zda jsou matky správně zašroubované či nikoliv, informuje monitor počítače. I pro člověka, který to dělá poprvé, je dostatek času na to, aby se to dalo stihnout.

Pak už jsme se přesunuli do výrazně pozdějšího stavu montáže, kdy je už auto smontované a motorový prostor se plní provozními kapalinami. K tomu slouží stroj s několika hadicemi, který funguje automaticky a člověka potřebuje jen na zapojení a odpojení hadic. Plní se chladicí kapalina, kapalina do ostřikovačů a médium do klimatizace. Před samotným plněním je ještě provedena kontrola těsnosti, aby se předešlo následným problémům s úniky. Mimochodem, olej v motoru i v převodovce už v autě je. Ty se totiž plní rovnou při jejich montáži. Palivo se pak tankuje ještě o pár pracovních pozic dále.

Poslední věc, kterou jsme si vyzkoušeli, bylo úplně první nastartování auta po finální montáži. V interiéru sice stále nebyly přimontované některé plasty a na karoserii taky ještě některé drobnosti chybějí, ale auto už je v tomto stavu provozuschopné. Než motor naskočí, pár sekund to trvá, protože benzin se musí z nádrže do motoru dostat.

Někdy se přesto stane, že auto nenastartuje, takže musí být o pár metrů odtlačeno, kde projde opravou. Kolem stojí také další auta, která neprošla výstupní kontrolou kvality. Jejich interiér, exteriér anebo lak vykazují nějaké poškození, jež musí být také opraveno.

A pak už jen k zákazníkům

Pokud auto nastartuje, zaměstnanec továrny do něj sedne, odjede s ním asi 20 metrů, aby se dostalo na finální kompletaci. Nasadí se poslední plasty v interiéru – zejména kolem kapličky přístrojů, zasadí se startovací tlačítko – a pak už zbývá jen zkouška těsnosti v komoře simulující déšť a nezbytné jízdní zkoušky, aby bylo zjištěno, zda nikde nic nevrže či nemlátí.

Pokud tím auto projde, odjede na odstavné parkoviště, kde bude čekat na naložení na kamion nebo na vlak a následný transport k zákazníkovi. Každé z vyráběných aut (a putují odtud do celého světa) se vyrábí pro konkrétního zákazníka – i když to může být třeba jen skladové auto pro nějakého prodejce.

Platíte za autopojištění zbytečně moc?

Najděte nejlevnější nabídku během 2 minut a ušetřete až 4 500 Kč.

🔍 Porovnat ceny zdarmaNezávazné srovnání • Okamžitý výsledek