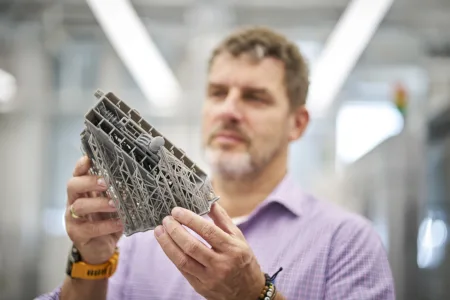

Továrna na plastové prototypy, která téměř nikdy neusíná. Tak by se dalo popsat nové centrum 3D tisku ve Škoda Auto. V nenápadné části technického vývoje tu rok co rok vzniká kolem 15 tisíc dílů, od drobných součástek až po metrové části nárazníků. Vše slouží jedinému cíli: zrychlit a zlevnit vývoj budoucích modelů a přitom si klíčové know-how udržet „doma“.

Třicet let zkušeností s technologií, která tehdy teprve začínala

Dnes je 3D tisk v automobilovém průmyslu běžnou součástí vývoje. U Škody je ale zajímavé, jak dlouho s ním pracuje. První pracoviště 3D tisku tu vzniklo už v roce 1997 v rámci vývojového oddělení. Tehdejší zařízení byla ve srovnání s dneškem omezená, ale umožnila něco, co se ukázalo jako zásadní: sbírat praktické zkušenosti a předávat je přímo výrobcům tiskáren. Automobilka tak pomáhala formovat podobu technologie, kterou dnes bere průmysl téměř jako samozřejmost.

Přečtěte si také:

Od prvních pokusů se možnosti výrazně posunuly. Zatímco kdysi bylo možné vytisknout díl o velikosti zhruba 30 centimetrů, dnes si centrum poradí s komponenty dlouhými až jeden metr. V současnosti tu funguje celkem 16 tiskáren. Čtrnáct z nich tvoří profesionální průmyslové stroje, zbylé dvě jsou jednodušší zařízení podobná těm, která mohou znát i nadšenci z domácího prostředí. Tato menší technika slouží spíš k rychlým zkouškám a ad hoc úkolům přímo pro konstruktéry.

Co se v centru děje od dat po hotový díl

Základní úkol centra 3D tisku je zdánlivě jednoduchý: co nejrychleji převést digitální model od vývojářů do hmatatelné podoby. V praxi tím ale nahrazuje zdlouhavé a nákladné postupy, které by jinak vyžadovaly výrobu nástrojů nebo spolupráci s externími dodavateli.

BMW Group využívá při výrobě aut 3D tisk. V roce 2023 „vytisklo“ více než 300 tisíc dílů

Postup vypadá zhruba takto. Vývojáři dodají 3D data, zaměstnanci centra je podle konkrétní tiskové technologie upraví a připraví tiskovou úlohu. Zároveň fungují jako technologičtí poradci, kteří navrhnou vhodný proces i materiál. Když je to možné, naplánují tisk více dílů najednou, aby se tiskárny využily co nejefektivněji.

Menší a jednodušší díly jsou hotové téměř „na počkání“. Komplikovanější součásti, například velké části nárazníků, zabírají několik dní. Obvykle tři až pět podle složitosti. Přesto jde stále o podstatně rychlejší cestu než zadání výroby externímu dodavateli. Výhodou je také flexibilita. Pokud se v průběhu vývoje změní požadavek na tvar nebo detail, dá se úprava do dat rychle zapracovat a vytisknout nová verze.

Přečtěte si také:

Nemalou roli hraje i utajení. Všechna data zůstávají uvnitř automobilky, není nutné je sdílet s externími firmami. Pro vývoj budoucích modelů je to citlivý aspekt. Modely vytištěné z plastu navíc nejsou „na jedno použití“. V řadě případů lze materiál znovu recyklovat a využít pro další prototypy.

Provoz centra je prakticky nepřetržitý. Největší tiskárny založené na technologii FDM pracují více než 7 500 hodin ročně, což odpovídá zhruba 312 dnům v provozu. Odstávky jsou nutné pouze kvůli údržbě a servisu. Ročně tu vznikne okolo 15 000 součástí, od miniaturních prvků až po metrové díly, které se někdy tisknou po částech a následně se skládají do výsledného celku.

Hotový výtisk často není konečná podoba dílu. Řada komponent prochází dalším opracováním, broušením, úpravou povrchu a také lakováním. Do procesu se proto zapojují další pracoviště, například modelárna nebo prototypová dílna. Teprve tam se z „hrubého“ plastového modelu stává vizuálně věrná součást připravená pro zkoušky nebo prezentace.

Čtyři různé tiskové technologie a desítky typů dílů

Centrum 3D tisku pracuje se čtyřmi hlavními technologiemi. Každá má své výhody i typické použití.

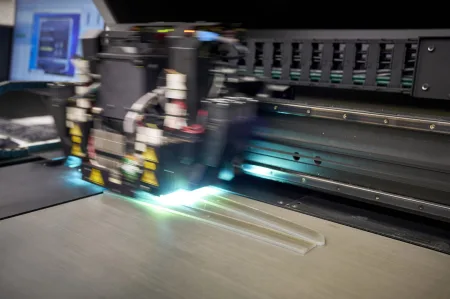

Nejvíce vytížená je technologie FDM, která nanáší roztavený materiál po vrstvách v podobě vlákna. Princip je podobný běžným domácím tiskárnám, ale v mnohem větším měřítku. Tiskárny zvládnou velké díly, často dlouhé až jeden metr. Z těchto výtisků se pak skládají modely, zástavbové díly pro prototypy nebo aerodynamické modely, které slouží k různým zkouškám.

Když je důležitá vyšší přesnost a lepší mechanické vlastnosti, nastupuje technologie multi jet fusion. Díly z ní mají jemnější strukturu a minimálně viditelné vrstvení. Hodí se pro součásti, které se mají chovat podobně jako u sériových vozů, aby bylo možné realisticky ověřit funkci a montáž.

Přečtěte si také:

Další dvě používané metody jsou polyjet a stereolitografie, označovaná zkratkou SLA. Ty umožňují tisk z materiálů s různými vlastnostmi. Hodí se například pro dvoukomponentní díly, kde je potřeba zkombinovat pružnější a tvrdší část. Polyjet navíc nachází uplatnění u modelů, které slouží hlavně k posouzení vzhledu.

Výsledkem nejsou jen efektní prototypy karoserie. Vznikají tu povrchové díly, jako jsou nárazníky, spoilery nebo aerodynamické kryty kol, ale také interiérové prvky. Tisknout lze celé přístrojové desky, výplně dveří i komponenty, které jsou v běžném provozu skryté. Typickým příkladem jsou kanály pro vedení vzduchu do kabiny.

Za jednu z nejnáročnějších oblastí označují lidé z centra různé ofukovače. Jsou velmi detailní, musí perfektně fungovat a mají přísně dané tolerance. Navíc často vzniká několik variant, které se vzájemně porovnávají. Právě tady se výhody 3D tisku pro rychlé zkoušení a úpravy projeví nejvíce.

3D tisk pomohl při vývoji nového Fordu GT a umožňuje tisk jeho modelu i v domácích podmínkách

Metody 3D tisku ve Škoda Auto

Modelování tavným nanášením (FDM)

- Využívá filament (termoplasty ABS), který tiskárna při 3D tisku vrství pomocí trysek.

- Pracovní plocha: 914 × 610 × 914 mm

- Rozlišení: 0,254–0,3302 mm

- Využití: díly pro různé modely (aerodynamické, designové a další), koncepty, prototypové díly

Stereolitografie

- Pracovní plocha je ponořena v nádobě s tekutým polymerem a laser vytvrzuje jednotlivé vrstvy polymeru. Technologie zvládá složité detaily a velmi hladký povrch. Model je potřeba vymýt a vytvrdit.

- Pracovní plocha: 336 × 200 × 300 mm

- Rozlišení: 0,02–0,1 mm

- Využití: DEF, FKM a DKM (modely), stylistické koncepty, testovací modely

Multi jet fusion

- Jednotlivé vrstvy modelu vznikají spékáním plastového prášku (termoplast) a spojovacího činidla pomocí infrazářičů. Výhodou je rychlost i povrchová kvalita dílů

- Pracovní plocha: 380 × 284 × 350 mm

- Rozlišení: 0,08 mm

- Využití: díly pro různé modely (aerodynamické, designové a další), koncepty, prototypové díly

Polyjet

- Model vzniká vstřikováním tekutého fotopolymeru, který je vytvrzován UV světlem.

- Pracovní plocha: 490 × 350 × 200 mm

- Rozlišení: 0,016 mm

- Vyžití: DEF, FKM a DKM (modely), stylistické koncepty, testovací modely

Vývoj dnes, sériová výroba zítra?

V současnosti slouží 3D tisk ve Škodě hlavně vývoji a ověřování. Prototypové díly se montují do testovacích vozů, které najíždějí desítky tisíc kilometrů. Zkušenosti z těchto zkoušek ukazují, že správně navržený tištěný díl může vydržet překvapivě dlouho.

Přečtěte si také:

I přesto má dnes klasická sériová výroba plastových dílů pomocí vstřikolisů stále navrch, především kvůli ceně při velkých sériích. To ale neznamená, že 3D tisk nemá v budoucí výrobě místo.

Jako realistická možnost se nabízí zakázková výroba menšího množství dílů. Třeba pro individualizaci vozu nebo speciální příslušenství. Zajímavým směrem je také rozšíření palety materiálů a schopnost tisknout ještě větší komponenty, než je možné dnes. Vývoj v oblasti 3D tisku se rychle posouvá a automobilka ho podrobně sleduje. V kombinaci s dlouholetými zkušenostmi z vlastního centra může být připravena na moment, kdy se technologie prosadí i ve vyšších počtech vyráběných dílů.

🚗 Nové autopojištění za 2 minuty

Vyplňte pár údajů a hned uvidíte nejvýhodnější nabídky na trhu.

⚡ Spočítat pojištěníBez registrace • Okamžitý výsledek