Koncept IVET Show Car představuje 20 nápadů na využití recyklovaných materiálů. Recyklované nárazníky, obkladové díly vyrobené částečně z recyklovaného fritovacího oleje nebo koberce ze starých matrací mohou brzy zamířit do sériové výroby vozů Škoda.

Škoda Auto už nyní recyklované a recyklovatelné materiály ve svých vozech intenzivně používá. Neustále však pracuje na zvýšení jejich podílu tak, aby nejen vyhověla budoucí evropské legislativě, ale aby zároveň byla v udržitelnosti na špičce oboru a maximálně snižovala uhlíkovou stopu i spotřebu fosilních zdrojů.

Některé kroky k tomuto cíli ukazuje už druhá studie IVET Show Car. Tentokrát vychází ze sériového modelu Škoda Enyaq. Zatímco předchozí studie prezentovala využití přírodních materiálů, teď se koncept zaměřuje na maximální využití recyklovaných a dále recyklovatelných materiálů.

„Rozhodně nejde o žádné nereálné vize. Naopak, většina prezentovaných ideí má reálnou šanci se dostat do sériové výroby. Z dvaceti představovaných inovací jich dvanáct míří do budoucích vozů Škoda a další budou následovat,“ zdůrazňuje význam konceptu vedoucí vývoje bodysystému Petr Kraus z Technického vývoje Škoda Auto. Koncept tak ukazuje použití materiálů i na místech, která zákazník běžně nevidí, proto dostala studie provedení s otevřeným interiérem a často viditelnou strukturou některých částí. Na vývoji řešení pracovala Škoda Auto s dodavateli, samotný koncept vznikl za několik měsíců a to ve spolupráci oddělení vývoje materiálů, oddělení designu a prototypové dílny. Mimochodem, i samotný vůz, ze kterého v Mladé Boleslavi koncept postavili, je vlastně recyklovaný. „Je to auto po zkouškách, které bychom jinak sešrotovali,“ podotýká Petr Kraus.

Oproti běžnému sériovému Enyaqu, koncept více než zdvojnásobuje využití recyklovaných plastů. „Legislativa nám předepisuje používat po roce 2030 v plastech v autě minimálně 25 % recyklátu, my rozhodně nechceme čekat do poslední chvíle a hodláme dosáhnout i lepších hodnot,“ říká Kraus. Hlavním důvodem k využití dále recyklovatelných materiálů z recyklátu je snížení uhlíkové stopy vozu. „Plasty se běžně vyrábějí z ropy, tedy neobnovitelného zdroje. My snižujeme závislost na tomto zdroji a zároveň díky využití už jednou vyrobeného materiálu snižujeme uhlíkovou stopu,“ vysvětluje Kraus.

Méně rozdílných materiálů, jednoduchá recyklovatelnost

Jedním ze zajímavých řešení, která vůz na několika místech prezentuje, je nový koncept vícevrstvého materiálu, kterému v automobilce pracovně říkají Monomateriál. Jde o to, že čalounění řady míst vozu, např. sedadel, dveří nebo části přístrojové desky často tvoří až tři vrstvy rozdílného materiálu, které jsou k sobě navíc přilepeny a to znemožňuje jejich následnou recyklovatelnost. Podstatou monomateriálu je to, že všechny vrstvy jsou z chemicky stejného materiálu, jen vyrobené jinou technologií tak, že mají odlišné vlastnosti, které od vrstev automobilka vyžaduje.

Vrstvy, obě vyrobené z recyklovaných PET lahví, jsou přilepeny lepidlem na stejné bázi, a čalounění tak lze recyklovat jako celek. „Důležité je říci, že veškeré recyklované materiály splňují naše nejvyšší nároky, veškeré funkční a životnostní zkoušky i legislativní požadavky, které jinak platí pro materiály nerecyklované (virgin kvality), pro zákazníka tedy použití recyklovaných materiálů nepředstavuje žádné snížení kvality oproti doposud používaným virgin materiálům vyrobených z fosilních zdrojů,“ vysvětluje Dalibor Kopáč, který za vývoj udržitelných materiálů zodpovídá. Uživatel tedy z praktického a funkčního hlediska nepozná mezi recyklovaným a běžným materiálem rozdíl.

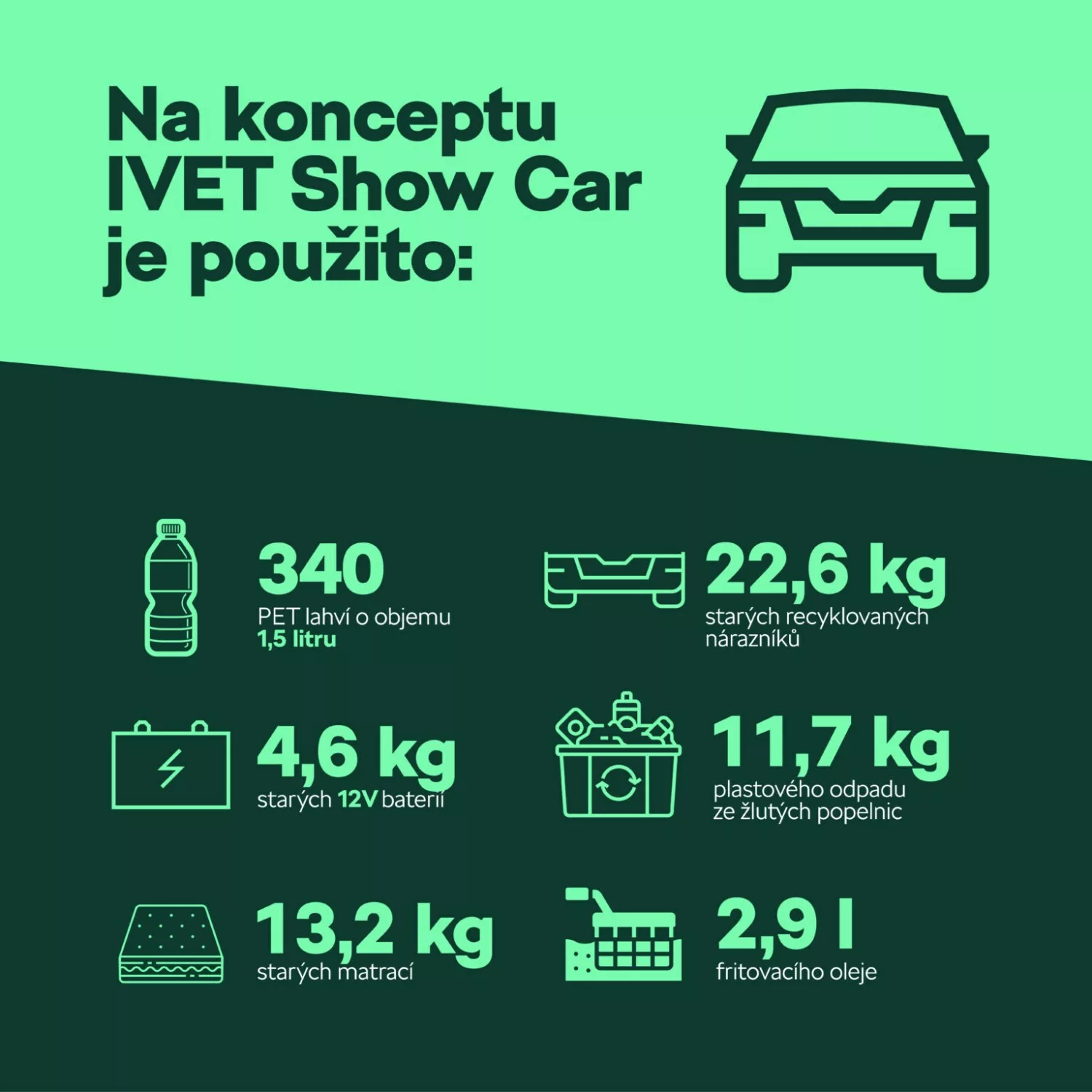

Zásadní u studie IVET Show Car je i využití takzvaných post-consumer plastů, tedy použitého plastu, který končí jako odpad. V konceptu je zastupují plasty vyrobené s využitím obsahu „žlutých popelnic“ a také třeba vysloužilých polyuretanových matrací nebo autobaterií. Z plastových krytů autobaterií má studie vyrobeny třeba kryty podběhů, držák zámku kapoty a kryt vodního kanálu pod čelním sklem. Matrace jsou využity na tlumení podlahy, nebo hlukovou izolaci. Odpad z popelnic na plast, například kelímky od jogurtů, je využit na interiérové obložení dveří. „Využitím těchto materiálů snižujeme množství odpadu, který končí na skládkách nebo ve spalovnách,“ říká Dalibor Kopáč.

Recyklovat lze i olej či pryž

Studie zároveň využívá i některé nápady, které působí hodně netradičně, nebo které dosud nebylo možné realizovat. „Donedávna téměř nebylo možné recyklovat lakované díly. Teď tu máme nárazník vyrobený s vysokým podílem materiálu ze starých nárazníků,“ popisuje další inovaci ve využití recyklovaných plastů Lukáš Zuzánek, vývojový inženýr za oblast udržitelných materiálů. Pro díl krytu prahu je u studie použitý materiál, který je vyrobený z recyklovaného fritovacího oleje. A pryžové těsnění dveří je zase z recyklované pryže — ta přitom donedávna rozumně recyklovat nešla. „Teď ovšem existuje technologie, jak pryž devulkanizovat, následně se z ní připraví nový granulát a vyrobí nová vulkanizovaná pryž,“ vysvětluje Zuzánek.

A další nápady se už v hlavách inženýrů ve Škoda Auto rodí.

IVET Show Car

IVET je zkratka pro interní inovační veletrh automobilky Škoda, na kterém firma každoročně prezentuje svým zaměstnancům nové nápady a inovace, které se mohou, ale nemusí, dostat časem do výroby. Jedním z témat veletrhu a samotných inovací je tradičně i udržitelnost a řada nápadů z něj je už dnes využita v běžných vozech. Veřejně některé nápady automobilka prezentovala už v roce 2022 s prvním takzvaným IVET Show Car, což byl vůz, který byl založen na modelu Octavia. Auto ukazovalo využití materiálů s přírodním původem, použité díly na různých místech zejména v interiéru tak využívaly například vlákna cukrové řepy, travinu miscanthus, vlákna z alpaky a panenské vlny i další materiály.

Druhý IVET Show Car na základě modelu Enyaq ukázala automobilka zaměstnancům v závěru roku 2023 a teď ho prezentuje i veřejnosti. „Tentokrát jsme se zaměřili zejména na zvýšení podílu recyklátu v materiálech a na to, abychom zvýšili samotnou recyklovatelnost jednotlivých dílů,“ naznačuje Petr Kraus z z Technického vývoje Škoda Auto.

Zdroj a foto: Škoda

🚗 Nové autopojištění za 2 minuty

Vyplňte pár údajů a hned uvidíte nejvýhodnější nabídky na trhu.

⚡ Spočítat pojištěníBez registrace • Okamžitý výsledek